Traitement du brouillard d'huile dans un atelier d'usinage d'équipements médicaux et chirurgicaux

Le site girondin du fabricant de matériel médical et chirurgical Stryker dispose d'ateliers d'usinage par décolletage et par fraisage. Cette activité génère des brouillards d'huiles, chargés en substances cancérigènes, mutagènes et reprotoxiques.

Pour limiter l'exposition des salariés à ces polluants, l'entreprise a installé de nouveaux dispositifs de captage et filtration de l'air pollué avec rejet des polluants à l’extérieur.

Réalisation des mesures techniques

Encoffrement

La zone d'usinage est entièrement fermée, ce qui limite les projections d’huile de coupe mais permet également d'aspirer les aérosols formés avant qu'ils ne polluent l'atmosphère de l'atelier.

Ce principe permet aussi d'augmenter l'efficacité des dispositifs d'aspiration et de diminuer les débits d'air à mettre en jeu.

Encoffrement complet de la zone d'usinage : vase clôt.

Tuyau d'évacuation des brouillards d'huile raccordé au réseau de l'aspiration centralisée avec rejet extérieur.

Gaine textile d'apport d’air neuf de compensation.

Vue arrière de la machine. Registre motorisé asservi au démarrage de la machine.

Captage à la source

Le captage des polluants se fait au plus près de leur zone d'émission à l'intérieur des centres d'usinage ce qui améliore l'efficacité de l'aspiration.

Point de captage dans la zone d'usinage.

Transport et rejet vers l'extérieur

L'air pollué est transporté avec une vitesse d'air adaptée aux polluants (15 m/s mini). Il est rejeté, après filtration, à l'extérieur des locaux de travail, en dehors des zones d'entrée d'air neuf.

Centrale d'aspiration doublée pour chaque réseau (huile soluble et huile entière).

Cheminée de rejet de l'air traitée à l'extérieur.

Centrale d'aspiration doublée pour chaque réseau (huile soluble et huile entière).

Cheminée de rejet de l'air traitée à l'extérieur.

Point de raccordement du réseau d'aspiration à la machine.

Registre motorisé asservi au démarrage de la machine.

Descriptif de l'installation

- Création de 2 réseaux de transport séparés (huile entière et huile soluble) reliés chacun à une centrale d'aspiration rejetant les polluants captés à l'extérieur des locaux de travail.

- Dimensionnement des centrales suivant le calcul des volumes de chaque machine et du taux de renouvellement à atteindre (3 Vol/min).

- Centrales d'aspiration installées à l'extérieur dans une zone technique dédiée.

- Pour chacun des réseaux, les centrales sont doublées pour permettre un fonctionnement sans arrêt pendant les périodes de maintenance ou de pannes.

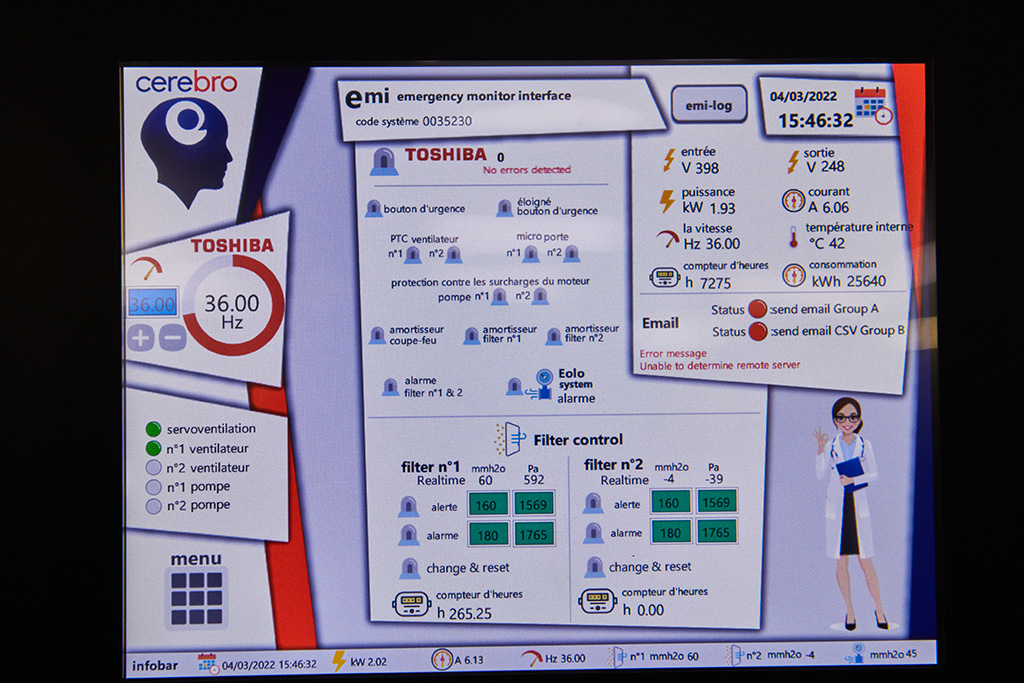

- Gestion automatisée des centrales :

- Chaque raccordement des machines au réseau d'aspiration est équipé d'un registre motorisé asservi au démarrage de la machine concernée.

- Variation du débit pour s'adapter aux taux d'utilisation des machines.

- By-pass automatique entre les centrales en fonction de la saturation des filtres.

- Contrôle des niveaux des bacs de condensat pour la vidange automatique via des pompes de renvoies.

- Mise en place de registres d'isolement et clapets coupe-feu.